Como evitar a bolha de densidade no processo de moldagem por injeção?

Os defeitos no processo de moldagem por injeção sempre foram considerados os principais fatores que afetam a qualidade do produto. Para resolver esses defeitos, é necessário analisar a estrutura do molde para as configurações da máquina de injeção, etc. e eliminar as modificações uma a uma para alcançar a melhoria da qualidade com eficácia.

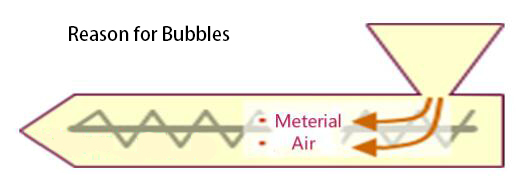

As bolhas são um dos defeitos da moldagem por injeção, que afetam a estrutura e a aparência dos produtos plásticos. Durante o processo de moldagem por injeção, existem três razões principais para a ocorrência de bolhas.

1. Controle impróprio de moldagem

Quando a máquina injetora está em alta velocidade, o gás no molde não sai da cavidade a tempo, o gás extra vai ficar na cavidade e o plástico derretido, vai causar bolhas na injeção. Neste caso, devemos reduzir a velocidade e ajustar para uma velocidade razoável para garantir a eficiência da exaustão dentro do molde. Se a velocidade cair muito e a pressão de injeção for muito baixa, é difícil descarregar o gás no plástico derretido, o que é fácil de produzir outros tipos de defeitos. Você pode ajustar o tempo de injeção e retenção e melhorar as condições de resfriamento para evitar a formação de bolhas e bolhas de densidade.

Em geral, precisamos controlar a temperatura de fusão ligeiramente mais baixa e a temperatura do molde mais alta. Não é fácil gerar uma grande quantidade de gás e produzir furos de contração. Ao controlar a temperatura do barril, a temperatura na etapa de alimentação não deve ser muito elevada, caso contrário, fará com que o refluxo do material cause bolhas nos produtos.

2. Estrutura do molde

Se a posição da porta do molde estiver incorreta e a seção transversal for muito pequena, o canal principal e o canal de derivação são longos e estreitos, o que pode facilmente causar uma má exaustão do molde e bolhas no processo de injeção. Em primeiro lugar, é necessário determinar se a estrutura do molde é o principal motivo das bolhas e, em seguida, focando na situação específica, ajustar os parâmetros da estrutura do molde, principalmente a posição da comporta.

3. Matéria-prima

Algumas das matérias-primas podem gerar gás no processo de injeção, a principal solução dessa condição é:

1. Pré-seque a matéria-prima para liberar o gás dentro da matéria-prima.

2. Para reduzir a temperatura do material no processo de injeção para evitar gás.

- Molde de injeção

- Molde de injeção automotivo

- Molde de injeção eletrônica e elétrica

- Molde de injeção de bens de consumo

- Molde de injeção de componentes de avião

- Molde de injeção de componentes médicos

- Molde de injeção de componentes de irrigação

- Moldes de injeção

- Serviços de moldagem por injeção

- Overmolding & Molding

- Moldagem por injeção automotiva

- Moldagem por injeção de plástico médico

- Moldagem por injeção eletrônica

- Moldagem por injeção de bens de consumo

- Moldagem por injeção de plástico para irrigação

- Moldagem por injeção de plástico para aviões

- Serviço de valor agregado